Das 3D-Drucken, wie die additive Fertigung landläufig genannt wird, hat auch in der Herstellung keramischer Erzeugnisse Einzug gehalten. In erster Linie werden über additive Verfahren technische Bauteile hergestellt, die aufgrund ihrer geometrischen Komplexität nicht über herkömmliche keramische Formgebungsmethoden gefertigt werden können. Die Anfrage der Porzellansammlung der Staatlichen Kunstsammlungen Dresden an das Fraunhofer IKTS, ob mittels derartiger Methoden auch Restaurierungsaufgaben an historischen Kunstgegenständen vorgenommen werden können, erweckte daher sofort das Interesse der am Institut mit dem 3D-Druck befassten Mitarbeitenden.

Detailansicht der Bruchstelle

© Staatliche Kunstsammlungen Dresden, Porzellansammlung, Foto: Heike Ulbricht

Im Rahmen der Förderinitiative ZIM (Zentrales Innovationsprogramm Mittelstand) des Bundesministeriums für Wirtschaft und Klimaschutz (Förderkennzeichen ZF4076454AG9) sollte der Porzellan-3D-Druck für Restaurierungsaufgaben entwickelt und auf ein entsprechendes Ausstellungsstück der Porzellansammlung angewendet werden. Die Auswahl fiel auf einen Elefantenrüssel, der am Kopf des Elefanten seit mehr als 200 Jahren fehlte. Gemeinsam mit einem „Artgenossen“ mit intaktem Rüssel ziert dieser eine in der Porzellanmanufaktur Meissen im 18. Jahrhundert gefertigte Vase.

Unter mehreren additiven Fertigungsmethoden, die sich für Keramik eignen, wurde ein lithografisches Verfahren ausgewählt, das in der Fachsprache als Vat Photopolymerization bezeichnet wird. Bei dieser Methode wird zu Beginn das Porzellanpulver in ein spezielles Kunstharz eingemischt. Dieses Kunstharz hat die Eigenschaft, dass es durch Beimischung verschiedener Hilfsstoffe bei Bestrahlung mit Licht einer bestimmten Wellenlänge – in unserem Fall blaues Licht mit einer Wellenlänge von 452 – 465 nm – aushärtet, wie man das gelegentlich von Kunstharzfüllungen beim Zahnarzt kennt. Diese relativ dünnflüssige keramikpulverhaltige Mischung wird in kleiner Menge in eine Glaswanne gegeben, die sich unter einer feststehenden Rakel dreht. Durch diese Drehbewegung wird eine sehr dünne Schicht der Mischung auf dem Wannenboden gleichmäßig verteilt. Über der Wanne ist die eigentliche Bauplattform angeordnet, an der das Bauteil über Kopf hängend Lage für Lage aufgebaut wird. Die Plattform bewegt sich nach unten und taucht in die dünne Schicht der Pulver-Kunstharz-Mischung ein. Von unten, durch den Glaswannenboden, belichtet ein sogenanntes DLP-Modul den Bereich der gerade zu bauenden Bauteilebene ähnlich einer Beamerprojektion. In wenigen Sekunden härtet das Kunstharz aus und erzeugt eine nur wenige Mikrometer dicke Lage des Bauteils. Die Bauplattform hebt nun kurz von der Glaswanne ab und die Wanne dreht sich erneut unter der Rakel, um eine neue Lage aus Pulver und Kunstharz aufzutragen. Anschließend wiederholt sich der Bauschritt und die nächste Lage des Bauteils wird gehärtet. So entsteht aus vielen Tausend Schichten das gewünschte Bauteil. Der Bauprozess kann, je nach Höhe des Teils mehrere Stunden bis zu mehreren Tagen dauern.

Das nach diesem Zeitraum vorliegende Bauteil ist jedoch noch keine Keramik, sondern lediglich ein hoch partikelgefüllter Kunststoff und damit nicht das Ziel der restauratorischen Arbeit. Das entstandene, sogenannte Grünteil muss nun gründlich gereinigt werden, um anhaftendes Pulver-Kunstharz-Gemisch, das nicht ausgehärtet wurde, zu entfernen. Anschließend wird das Bauteil vom Kunstharz befreit. Dieser Schritt heißt Entbinderung, wobei das Kunstharz durch sehr langsames Aufheizen in einem Ofen thermisch zersetzt wird. Die Bauteilform bleibt bei diesem Prozessschritt erhalten. Das somit erhaltene binderfreie „Weißteil“ muss nun, wie für jeden Keramikgegenstand typisch, gebrannt oder, wie es in der Technischen Keramik heißt – gesintert werden. Dieser Brand erfolgt beim Porzellan zwischen 1200 und 1250 °C. Während des Brandes wird die Keramik verdichtet und erlangt ihre finalen Eigenschaften. Die Bauteile schwinden dabei in ihrem Volumen um teilweise 40 – 45 %. Diese Schwindung verdeutlich zugleich die Hauptschwierigkeit in der Anwendung des 3D-Druckens für Restaurierungsaufgaben an Porzellangegenständen.

3D-Drucke des Rüssels mit Stützstrukturen vor und nach dem Brennen

© Staatliche Kunstsammlungen Dresden, Porzellansammlung, Foto: Heike Ulbricht

Das zu fertigende Ersatzteil für den schadhaften Kunstgegenstand muss einzeln gebrannt und anschließend an den Porzellangegenstand angefügt werden. Nach dem Brennen ist das Ersatzteil jedoch in seiner Form nicht mehr veränderbar. Die Ansatzstellen von Kunstgegenstand und Ersatzteil müssen exakt zueinander passen. Selbst kleinste Formabweichungen oder Verwindungen sind auch über eine Schleifbearbeitung nicht mehr korrigierbar, da die im Porzellangefüge enthaltenen Quarzkörner eine so hohe Härte aufweisen. Es muss also bei der Konstruktion des Ersatzteils die Volumenschwindung des Porzellans in Form eines Aufmaßes als Faktor auf die Endmaße aufgeschlagen werden. Dafür muss im Vorfeld das Schwindungsverhalten eines keramischen Materials sehr exakt ermittelt werden. Hinzu kommt, dass der zu bauende Elefantenrüssel inklusive der Bruchfläche am Ansatz zum Elefantenkopf über keine ebene Fläche zur Positionierung des Teils auf der Bauplattform verfügt. Mit Hilfe dünner Stützstrukturen wird eine Hilfsfläche geschaffen, von welcher ausgehend der Rüssel gebaut werden kann.

Frisch gedruckter Rüssel im 3D-Drucker des Fraunhofer IKTS

© Fraunhofer IKTS, Foto: Nadine Lorenz

Diese Stützstrukturen blieben auch für die Entbinderung und Sinterung des Teils erhalten, um den Rüssel gut im Ofenraum positionieren zu können, ohne dass sich dieser durch sein Eigengewicht bei hoher Temperatur verzieht. Nach dem Brand wurden diese dünnen Stützen entfernt, wobei sie vorteilhafterweise an für den Betrachter des Kunstgegenstandes nicht sichtbaren Stellen angebracht worden waren. Da es sich von selbst verbietet, einen Porzellangegenstand aus der Sammlung zu entnehmen und ihn zur Anpassung des Ersatzteils mit in ein Technikum zu nehmen, wurde der Kopf des Elefanten vom Original gescannt und, ebenfalls über ein 3D-Druckverfahren, in Kunststoff gefertigt. An diesem Kunststoffteil, das sowohl in Originalgröße als auch um das Schwundmaß der Keramik vergrößert gefertigt wurde, konnten nun nach dem 3D-Drucken und nach dem Brennen Anpassungsversuche mit dem Ersatzteil durchgeführt werden.

Modell des Elefantenkopfes mit dem gedruckten Rüssel

© Fraunhofer IKTS

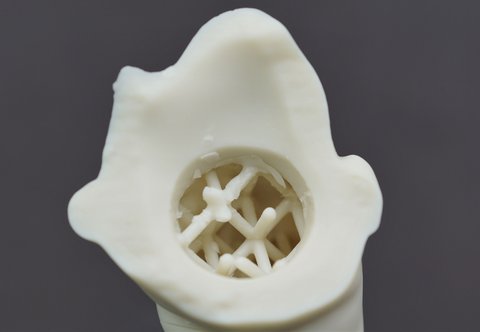

Doch damit nicht genug! Wurde zu Anfang der Rüssel als ein Vollteil gefertigt, zeigten sich bald Probleme bei der Entbinderung. Die gasförmigen Zersetzungsprodukte des photohärtbaren Binders konnten aus dem Inneren nicht schnell genug entweichen und führten zu Defekten im Bauteil. Daraufhin wurde der Rüssel hohl gefertigt. Diese Hohlstruktur wiederum war für den keramischen Brand nicht stabil genug. Letztendlich half erneut die additive Fertigung. Während des Druckens wurden nun auch im Inneren des Rüssels Stützstrukturen gebaut, die die Entbinderung nicht behindern, aber gleichzeitig dem Teil genügend Stabilität für den Brand verleihen.

Innere Stützstruktur des gedruckten Rüssels

© Fraunhofer IKTS

Das nun defektfreie Ersatzteil konnte von der Restauratorin, Frau Heike Ulbricht, an die historische Vase angebracht werden. Eine Restaurierung eines historischen Porzellangegenstands über additive Fertigung auf Basis des Originalmaterials ist somit gelungen. Dennoch bleiben Entwicklungsaufgaben offen. So ist der Rüssel beispielsweise unglasiert und wurde lediglich mit einem weißen Lack überzogen. Der Glasurschritt bringt weitere Herausforderungen, was z. B. farbliche Abweichungen zum Original und Passfähigkeit an der Bruchstelle betrifft. Außerdem wurde im erwähnten Projekt ein Ersatzteil relativ geringer Größe und mit einer kleinen Bruchstelle gewählt. Der Größe des Bauteils setzt der Bauraum der additiven Fertigungsmethode enge Grenzen. Mit zunehmenden Dimensionen der Bruchstelle wiederum steigt die Gefahr, dass sich während des Brandes ein leichter Verzug des Bauteils in größeren Abweichungen bemerkbar macht, was die Passfähigkeit des gefertigten Ersatzteils beeinträchtigt.

Gesamtansicht der restaurierten Vase

© Staatliche Kunstsammlungen Dresden, Porzellansammlung, Foto: Heike Ulbricht

Die Unterstützung des Projektpartners KI Keramik-Institut GmbH, Meissen, bei der Aufbereitung der Porzellanmasse und beim Brennen der Bauteile sowie der Fa. Cox3D GmbH beim Scannen der Vase, bei der Generierung der 3D-Daten und bei der Fertigung des Kunststoffgegenstücks wird dankend hervorgehoben.

Glasvitrine mit dem restaurierten Rüssel in den Ausstellungsräumen der Porzellansammlung im Zwinger

© Staatliche Kunstsammlungen Dresden, Porzellansammlung, Foto: Heike Ulbricht

Auch interessant:

Des Brennen von Ton im Feuer ist wohl eine der frühesten Technologien, die der Mensch entdeckt oder erfunden hat. Der Rompreisträger Benedikt Hipp ist im Zuge der Ausstellung „Eppur Si Muove – Und sie bewegt sich doch“ mit vielfältigen Arbeiten in Film, Bild und eben Keramik im Japanischen Palais, dem ursprünglichen Ort der Porzellansammlung, vertreten. Hier schreibt er über die Entstehung seiner Keramiken, vom Sammeln der Erden bis zum gebrannten Objekt, als Selbst- und Welterfahrung.

Die Porzellansammlung hat einen Teil ihrer Objekte fotogrammetrisch digitalisiert. Gleiches hat der Dresdner Club "objekt klein a" mit seinen Räumlichkeiten getan, sodass es nun zu einer ungewöhnlichen Vermählung in 3D kommt.

Nach umfangreicher Restaurierung ist die bedeutende Raumfolge der Kaiserzimmer – besser bekannt als „Weinlig-Zimmer“ – im Westflügel des Bergpalais von Schoss Pillnitz wieder Teil des Ausstellungsrundganges des Kunstgewerbemuseums. Die einzigartigen, frühklassizistischen Räume erstrahlen nicht nur in altem Glanz, sie zeugen auch von einer abwechslungsreichen Historie. Christiane Ernek-van der Goes über die Kulturgeschichte eines Meisterwerks – ein Wiederabdruck aus unserem Blog.